De l'arc électrique à la machine de soudage laser sous vide

- 17 nov. 2025

- 5 min de lecture

Dernière mise à jour : 13 janv.

Le travail des métaux a toujours été au cœur des grandes révolutions industrielles. De la forge ancestrale aux technologies laser, la soudure n'a cessé d'évoluer pour répondre aux défis croissants de l’industrie. Retour sur plus d'un siècle d'innovations.

Les pionniers : torche et arc électrique (1880-1930)

Tout commence à la fin du XIXe siècle avec la soudure à l'arc électrique. En 1881, Auguste de Méritens brevette son chalumeau à arc de carbone. L'électricité permet enfin de générer la chaleur nécessaire à la fusion localisée des métaux.

En 1903, Edmond Fouché et Charles Picard développent la soudure oxyacétylénique. Le mélange oxygène-acétylène produit une flamme atteignant 3200°C. Le soudeur dirige cette flamme tout en apportant manuellement une baguette de métal d'apport. Portable et polyvalente, cette technique "à la torche" domine l'industrie jusqu'aux années 1930.

Cette période pose les bases qui permettront l'explosion des procédés de soudage au XXe siècle. Les chantiers navals, ferroviaire et la construction métallique adoptent ces nouvelles techniques qui révolutionnent l’industrie moderne.

La révolution des gaz inertes : TIG et MIG (1940-1948)

Les décennies 1930 et 1940 voient l'émergence de procédés qui restent aujourd'hui encore des références.

L'industrie aéronautique a besoin de souder des métaux légers comme l’aluminium et le magnésium. Ces matériaux légers essentiels pour l'aviation s'oxydent rapidement et représentent un défi majeur pour les méthodes traditionnelles.

En 1941, Russell Meredith chez Northrop Aircraft Corporation perfectionne le procédé TIG (Tungsten Inert Gas). Une électrode en tungstène non consommable crée l'arc, tandis qu'un gaz inerte (hélium, puis argon) protège le bain de fusion. Le métal d'apport est ajouté séparément, donnant un contrôle total au soudeur. C'est la Rolls-Royce de la soudure : précision extrême, qualité exceptionnelle, mais lent et exigeant en compétences.

En 1948, le procédé MIG (Metal Inert Gas) voit le jour au Battelle Memorial Institute.

Ici, le fil d'apport alimenté en continu est consommable et fait aussi office d'électrode.

Le TIG sépare donc source de chaleur et apport de matière pour un contrôle maximal, tandis que le MIG combine les deux pour une productivité accrue.

Le bond quantique : le faisceau d'électrons (1949-1958)

Au début des années 1950, le physicien allemand Karl-Heinz Steigerwald expérimente avec des microscopes électroniques et découvre qu'en augmentant la puissance du faisceau, les échantillons ne chauffent pas simplement - ils se vaporisent. En contrôlant cette puissance, il parvient en 1958 à souder du zircaloy.

Le faisceau d'électrons accélère des électrons à 2/3 de la vitesse de la lumière. À l'impact, leur énergie cinétique se transforme en chaleur : pénétration profonde, zone affectée thermiquement minimale, qualité exceptionnelle car l'absence d'atmosphère élimine tout risque de contamination.

Mais cette révolution technologique révèle rapidement deux contraintes majeures :

Les électrons ne peuvent se propager que dans le vide poussé. Cela impose des chambres à vide et rallonge les cycles de production avec les phases de vidage et de remise en pression.

Le faisceau d'électrons génère des rayons X nécessitant un blindage au plomb et des protocoles de sécurité extrêmement stricts rendant la technologie très spécialisée.

Ces limitations vont stimuler la recherche d'une alternative pouvant se propager dans l'air.

L'arrivée du laser : flexibilité et évolution (1960-2010)

En 1960, Theodore Maiman invente le premier laser (light amplification by stimulated emission of radiation). L'avantage décisif : la lumière se propage dans l'air. C'est l'héritier du faisceau d'électrons, avec la flexibilité en plus.

Laser CO₂ : le pionnier industriel (1970)

En 1970, Western Electric utilise des lasers CO₂ de 1 kW pour souder des fils de cuivre - la première application industrielle majeure. Ce laser économique et fiable domine le marché pendant trois décennies.

Laser à disque et Nd:YAG : compacité et précision (1980-1990)

Les années 1980 voient l'essor du laser YAG (inventé en 1964 par Geusic et Smith). Il offre une meilleure absorption par les métaux réfléchissants. Plus compact il a la possibilité de transporter le faisceau par fibre optique.

Le laser à disque apparaît dans cette période comme une variante du concept à état solide, offrant un bon compromis entre puissance et qualité de faisceau.

Laser à fibre : la révolution moderne (1990-2010)

La véritable révolution arrive avec le laser à fibre, développé à l'Université de Southampton à la fin des années 1980. Valentin Gapontsev fonde IPG Photonics en 1990 et commercialise le premier laser à fibre de 1 watt en 1995. En 2004, IPG atteint 1 kilowatt en mode monomode. C’est un tournant historique avec une efficacité énergétique > 50% (contre 10-20% pour le CO₂), et une compacité extrême.

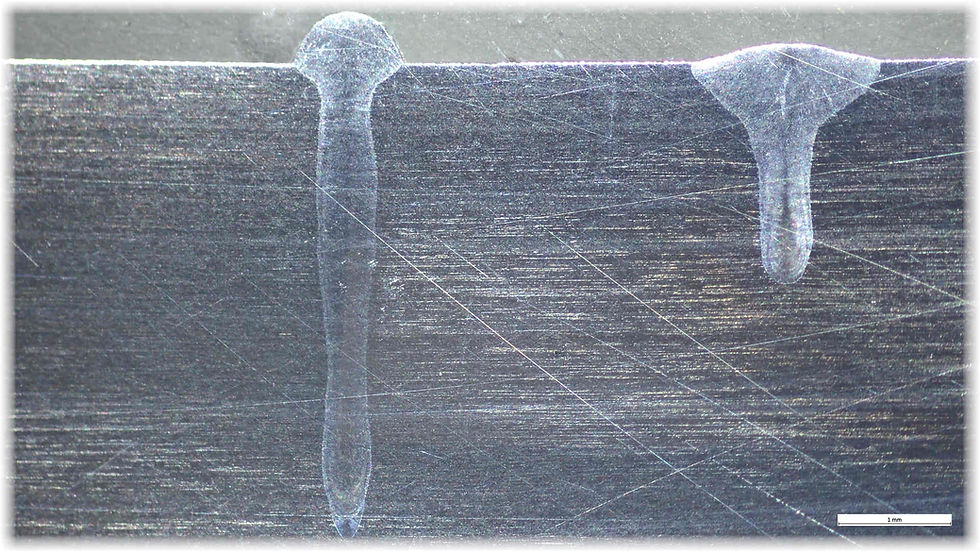

Les machines de soudage laser, bien qu’extrêmement performante, en travaillant à l'air libre, la soudure laser dite ‘’ à l’atmosphère’’ rencontre ces propres limitations dès avis du faisceau d’électron :

Pénétration plus faible

Oxydation du bain de fusion au contact de l'oxygène nécessitant des flux de gaz inertes moins efficaces

Risque de porosité due aux gaz dissous dans le métal en fusion

Risque de projections

L'aboutissement moderne : la machine de soudage laser sous atmosphère contrôlée (années 2000-aujourd'hui)

Dès les années 1980, des chercheurs japonais expérimentent le soudage laser sous vide. Mais c'est dans les années 2010, que cette technologie connaît son véritable essor.

Le laser peut fonctionner dans n'importe quelle atmosphère. Pourquoi ne pas recréer artificiellement les conditions qui avaient fait la qualité exceptionnelle du faisceau d'électrons, tout en conservant la flexibilité du laser ? La soudure laser sous atmosphère contrôlée (vide entre 0.05 et 1000 mbar sous gaz neutre) appelée plus communément soudure laser sous vide naît de cette synthèse. Elle hérite des avantages respectifs des 2 technologies et rend accessible un processus indispensable à l'implantologie médicale et au secteur électronique : l'encapsulage sous gaz inerte.

Le soudage laser sous atmosphère contrôlé offres donc des avantages décisifs par rapport à la la soudure laser à l'atmosphère :

Encapsulage sous gaz inerte

Réduction totale de l'oxydation

Caractéristiques mécaniques augmentées

Qualité métallurgique optimale

Autant de qualités qui répondent aux sollicitations techniques d'un large spectre d'applications (aéronautique, spatial, médical, semi-conducteur) pour lesquelles les résultats sont de qualité équivalente au faisceau d'électrons.

Conclusion

De l'arc électrique des années 1880 à la machine de soudage laser sous atmosphère contrôlée d'aujourd'hui, l'histoire de la soudure métallique est celle d'une quête constante de précision, de qualité et de maîtrise énergétique.

Chaque innovation a repoussé les limites du possible : souder plus précisément, assembler des matériaux plus exigeants, créer des joints plus résistants, réduire les déformations, améliorer la reproductibilité.

L'arc électrique à ouvert la voie, le TIG a résolu les problèmes d'oxydation, Le MIG à augmenté la productivité, le faisceau d'électrons a apporté une concentration d'énergie sans précédent, et le laser a offert la flexibilité opérationnelle.

Dernier bond technologique, la soudure laser sous atmosphère contrôlée représente l'aboutissement de près de 150 ans d'innovations, assimilant les avantages de chaque technologie précédente.

A l'air de l'industrie 4.0, La soudure sous atmosphère contrôlée promet d'être le partenaire des grandes innovations technologiques et médicales à venir !

Lauvitec a développé la machine de soudage laser sous vide ATMOS pour répondre à vos besoins de qualité et de développement. Nous sommes à votre disposition pour discuter de vos projets !

Commentaires